A interface homem máquina ganha características otimizadas

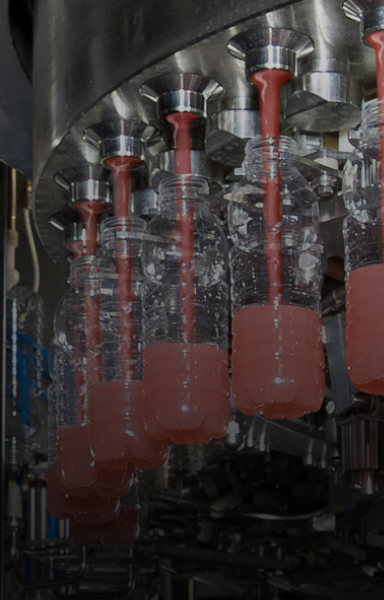

Você conhece as vantagens da interface homem máquina? Sabe em que condições operam alguns computadores industriais? Se você respondeu não a alguma dessas perguntas, esse artigo é para você. As máquinas compactas, sistemas de manipulação, máquinas para alimentos e bebidas ou para a indústria farmacêutica, entre tantas outras, costumam operar em ambientes quentes ou com produtos químicos que causam desgastes. Parar uma máquina com a finalidade de mexer em seu sistema operacional causa diversos problemas: desde o prejuízo do tempo de parada de máquina e setup da linha de produção até a exposição de operadores a riscos e vulnerabilidade de componentes sensíveis da máquina. A interface homem máquina – IHM permite ações sem que seja necessário mexer no sistema operacional da máquina. Na indústria, essa exibição de imagens permite maior acessibilidade e controle. Esse tipo de dispositivo está disponível também para painéis robustos e aplicações específicas e facilita o uso dos CLPs por otimizarem os processos e sua comunicação. Solução SE – Fácil integração e características otimizadas O terminal gráfico Magelis™ GTO é uma expansão da popular série IHM Magelis para painéis avançados com adição de novos recursos otimizados, alto desempenho e um incomparável nível de qualidade de exibição de imagem para ambientes industriais. Essa IHM é ideal para ambientes severos – altas temperaturas (55°C em unidades sem teclado, 50°C em unidades com teclado). É composta por painéis em aço inoxidável para aplicações em alimentos e bebidas ou indústria farmacêutica, além de acessório para proteção traseira contra produtos químicos e substâncias oleosas em máquinas instaladas em ambientes agressivos. De fácil integração e adaptação, utiliza comunicação Ethernet incorporada para todos modelos com grande variedade de serviços web (Webgate, servidores FTP, servidores Diag) e 2 linhas seriais para comunicação com dispositivos na máquina. As interfaces são atualizadas via USB 2.0 / cartão SD para permitirem a fácil manutenção e boas ligações com periféricos. A facilidade na instalação e na manutenção, especialidade dos engenheiros da Automotion, combinadas à adaptação ao seu ambiente, tornam essa interface compacta a solução ideal para o controle dos seus processos, a economia de energia e com custos operacionais, além de oferecer segurança aos seus operadores, graças à possibilidade de operação remota.Fale com um de nossos engenheiros e conheça as vantagens e ganhos que essa solução pode trazer para a sua indústria.

Case – Empresa Canfor Pulp, do Canadá – Implantação do atuador Tritex II da Exlar

Você precisa de controle mais consistente da velocidade das turbinas na sua indústria? Precisa aumentar a eficiência e reduzir os custos com manutenção? Se você respondeu sim a alguma dessas perguntas, esse conteúdo é para você. A Canfor Pulp A indústria, localizada em British Columbia – Canadá, é líder no setor integrado de produtos florestais. A Canfor Pulp possui e opera três usinas em Prince George, BC, que produzem polpa Kraft totalmente branqueada e de alto desempenho. Controles inconsistentes e alto custo de manutenção A válvula piloto da turbina da Canfor era operada com um atuador eletro hidráulico muito sensível à pressão de óleo, temperatura e limpeza. Isso tornou difícil para a Canfor calibrar e manter a calibração do atuador, tornando os controles inconsistentes. O atuador também vazou o óleo, causando diminuição da eficiência e maior necessidade de manutenção. Por ser antigo e cada vez menos utilizado no mercado, aumentavam os custos de manutenção. A Canfor necessitava de uma solução precisa, fácil de manter, fácil de configurar e controlar e com baixo custo de manutenção. A solução O atuador Tritex II da Exlar foi a solução ideal encontrada para controlar a válvula piloto da turbina das máquinas Canfor Pulp. Por ser totalmente elétrico, o atuador eliminou o uso de óleo aos controles principais da válvula, eliminando a sensibilidade das variações de pressão e temperatura. A alta repetibilidade e precisão do atuador Tritex II garante a baixa manutenção e o controle perfeito da válvula piloto. O uso diminuiu significativamente a quantidade de manutenções necessárias na válvula piloto e, portanto, aumentou o tempo de operação da turbina. O atuador Tritex II da Exlar também ofereceu calibração, configuração e monitoramento e foi facilmente integrado no sistema DCS existente com um sinal de comando 4-20mA. Agora a Canfor pode monitorar o atuador Tritex II remotamente apenas para manutenção preventiva, usando comunicação em rede que assegura sua operação dentro das especificações de carga e de temperatura. O controle mais consistente da velocidade da turbina a vapor comparada à solução anterior eletro hidráulica trouxe vários benefícios, inclusive na redução de custos operacionais. Resultados • Redução da manutenção, o que levou ao aumento do tempo de atividade da turbina; • Maior eficiência, eliminando vazamentos de óleo; Controle remoto das especificações de carga e temperatura, assegurando a operação; • Controle mais consistente de posicionamento e velocidade da turbina. É possível reduzir os custos com manutenção utilizando as soluções ideais para o seu processo industrial. Queremos ajudar você a encontrar o melhor custo x benefício para automatizar a sua indústria. Venha conversar com nossos engenheiros.

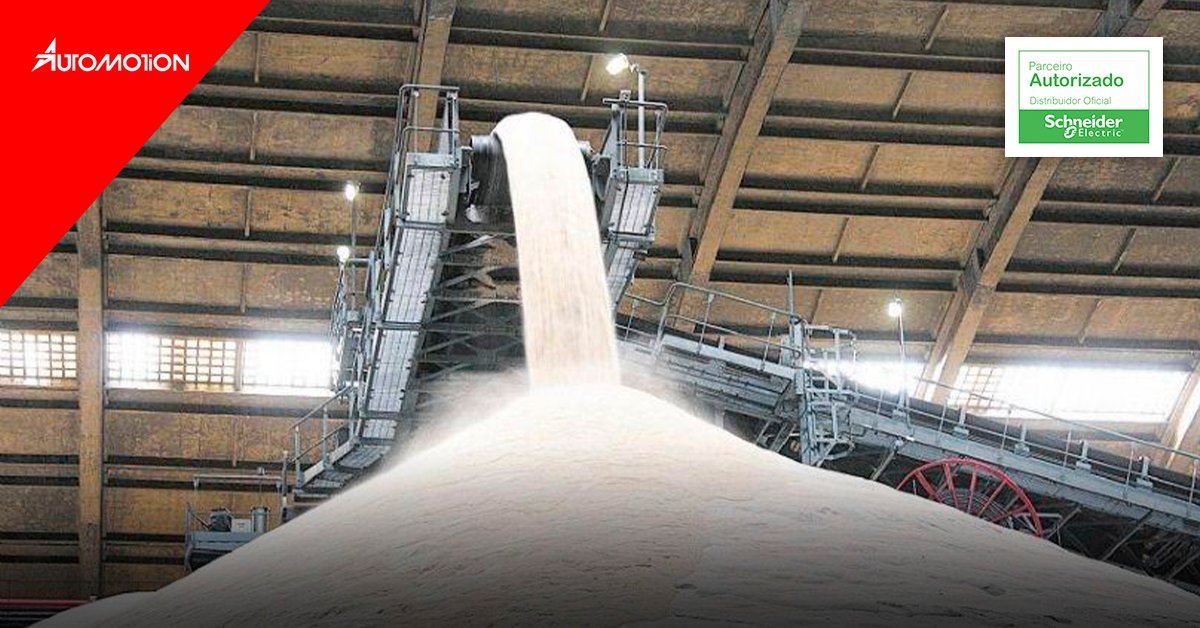

Case – Automatização de processo em Usina de Açúcar Orgânico

O seu processo de produção é totalmente automatizado? Se você respondeu não, ou se a sua indústria possui máquinas complexas, para embalagens, processos têxteis, manipulação e elevação de materiais, esse conteúdo é para você. Uma usina de açúcar orgânico de Monte Mor, interior de São Paulo, está implantando uma nova unidade no Paraguai cujo processo de produção é totalmente automatizado e escolheu a experiência e qualificação da equipe de engenharia da Automotion como responsável por todo o projeto de automação nessa nova planta. A Unidade Paraguai O projeto conta com uma CPU central que irá controlar todo o processo por meio de 8 painéis auxiliares, sendo 4 painéis de gestão de energia de toda a planta e 4 de controle das fases do processo. Para otimizar os custos de implantação, serão utilizadas CPLs trabalhando como IOs remotas que levarão todos os dados do campo para o painel central através de rede ethernet e da rede ethernet novamente ao painel central. Algumas soluções Schneider Electric utilizadas: Controladores de processo: Um software de programação de alta performance de operação, depuração e programação comum para as famílias de CLPs. Linha Eurotherm As soluções Eurotherm evitam danos nas pás das torres de resfriamento, em motores, compressores e bombas. Nesse projeto, os sistemas de monitoramento possuem entradas universais e módulos de saída opcionais. Se a sua indústria possui máquinas complexas, para embalagens, processos têxteis, manipulação de materiais e elevação, os controladores de processo são uma excelente solução. Os detectores de vibração são de fácil instalação e têm vida longa, pois são à prova de tempo e explosão e sensíveis à aceleração (medem forças destrutivas). Os modelos mecânicos não requerem alimentação e nem manutenção. Vibraswitch Esse detector de mal funcionamento oferece proteção para grandes motores, bombas e/ou compressores. É destinado para áreas de risco ou não e tem certificados ATEX e CE. A tecnologia do detector Vibraswitch é ideal para torres de resfriamento, bombas e compressores de múltiplas aplicações. Quer entender melhor como você pode automatizar a sua indústria, reduzir custos e diminuir os problemas com manutenção e setup de máquinas? Converse conosco. Nossa equipe de engenharia está a postos.

Eletricidade ou ar? – Reduza em 10x seus custos com energia

Reduzir os custos com energia elétrica é um desafio para a indústria brasileira. Pensar em aplicações mais eficientes e que atuem diretamente nessa questão tornou-se um dos fatores determinantes para manter a saúde financeira das empresas. Engenheiros projetistas de máquinas têm encontrado numerosas situações onde motores lineares apresentam claras vantagens sobre atuadores pneumáticos, quando mais de duas end positions são necessárias, se a movimentação é sincronizada ou se a vida/dinâmica do cilindro pneumático simplesmente não é suficiente, entre outros tantas. Devido à ineficiência muitas vezes o cilindro pneumático precisa ser superdimensionado às condições de velocidade e carga e os custos de consumo de energia e com manutenção desse cilindro excedem o valor investido em poucas semanas em muitos casos. Comparando as duas tecnologias, o gasto anual com energia elétrica na aplicação com atuadores pneumáticos é cerca de 10 vezes maior do que na aplicação com motores lineares elétricos. O custo inicial para a instalação de um sistema elétrico linear é mais alto do que o custo para a instalação de um sistema pneumático. Porém, essa diferença é rapidamente compensada pela precisão de posicionamento, controle do movimento e baixo consumo de energia elétrica. Nossos estudos mostram que em até 6 meses, o investimento inicial é compensado. Após esse período, o seu custo de operação passará a ser muito mais vantajoso. Bom para o meio ambiente A substituição de um sistema pneumático por um sistema linear também reduz drasticamente a emissão de CO2, comprovando que essa mudança traz outros benefícios ambientais além da economia de energia elétrica e diminui drasticamente o nível de ruído da máquina Motores lineares LinMot Os motores LinMot são lineares e/ou rotativos e os movimentos são gerados sem atrito, sem redutores mecânicos, fusos, etc. O motor é composto de apenas duas partes: o slider (embolo) e o estator. O slider é feito de ímãs de neodímio que são montados em um tubo de aço inoxidável de alta precisão. O estator contém os enrolamentos do motor, rolamentos deslizantes, sensores de posição, monitoramento de temperatura e microprocessador integrado. Os motores lineares LinMot estão disponíveis em diferentes tamanhos e vão desde muito pequenos e de baixa tensão até poderosos motores trifásicos para 480VAC. Esses motores e seus controladores foram construídos para uso nos mais severos e exigentes ambientes industriais. As suas propriedades técnicas excepcionais de baixa manutenção e vida extremamente longa os colocam em evidência. Também foram concebidos para satisfazer as exigências de aplicações de simples posicionamento, tais como a substituição de cilindros pneumáticos. Os controladores permitem uma rápida implementação, desde aplicações simples com duas posições finais, até aplicações complexas e de alta precisão com multieixos sincronizados a um eixo mestre. A conexão a um sistema de controle (CLP) pode ser feita através de sinal analógico, digital, interfaces Fieldbus ou Ethernet. A grande variedade de interfaces e protocolos Fieldbus garante uma integração simples com um CLP. A Automotion pensa em soluções que levem sustentabilidade para a sua empresa. Fale com um de nossos engenheiros e comprove.

As vantagens de escolher atuadores elétricos

Você busca soluções perfeitas para bancadas de teste de vida útil? Você busca soluções que simplifiquem os sistemas de movimento linear? Quer eliminar problemas com mangueiras, fluidos hidráulicos e riscos de lesões corporais? Se você respondeu sim para alguma dessas perguntas, esse artigo é para você. Ao projetar aplicações para teste de tempo de vida útil / durabilidade de um equipamento é importante levar em consideração os custos ocultos ao utilizar cilindros hidráulicos. Os sistemas hidráulicos são inerentemente ineficientes, porque a unidade de potência principal consome continuamente corrente elétrica para o funcionamento, independente do cilindro produzir ou não qualquer força. Além disso, uma vez que a maioria dos sistemas hidráulicos operam sob alta pressão, existe o risco de lesões corporais caso ocorra um vazamento em uma das muitas mangueiras do sistema. Os vazamentos de fluido hidráulico de alta pressão representam um risco para a saúde e segurança de qualquer pessoa próxima ao equipamento de teste. O risco físico é tão sério que a Europa impõe regulamentações exigindo que as empresas substituam periodicamente todas as mangueiras usadas no sistema para reduzir o potencial de ferimentos relacionados aos vazamentos de mangueiras. Substituir as mangueiras dentro do sistema é muito caro e deve ser considerado parte do custo geral do sistema ao projetar equipamentos para teste de vida útil / durabilidade. Solução Exlar: Diminua os riscos na operação e simplifique o seu sistema Os atuadores totalmente elétricos da Exlar eliminam a necessidade de mangueiras, fluido hidráulico e o risco inerente associado a um vazamento de fluido. Além disso, as empresas economizam com custos ao eliminar o tempo e as despesas com a substituição obrigatória de mangueiras hidráulicas. A linha de produtos GSX da Exlar simplifica ainda mais o sistema. Utilizando um servo motor integrado e um dispositivo de realimentação, o atuador GSX requer apenas um servo amplificador para operar. Este conjunto de componentes totalmente integrados elimina a necessidade de comprar e montar esses componentes individualmente, além de minimizar o tamanho geral do conjunto. Os atuadores da série GSX da Exlar não só simplificam o sistema de movimento linear e oferecem eficiência energética significativamente maior do que a hidráulica, mas também oferecem a mais alta densidade de força disponível entre as alternativas de atuadores elétricos. Atuadores Exlar: Soluções ideais para teste de vida útil Disponíveis em cinco tamanhos de flange, os atuadores GSX podem ser usados em uma variedade de aplicações com diferentes requisitos de espaço e força. Características dos atuadores Exlar – Série GSX Atuador linear com fuso planetário e servo motor integrado Tamanho dos flanges dos atuadores disponíveis: GSX20 (57 mm), GSX30 (79 mm), GSX40 (99 mm), GSX50 (140 mm) e GSX60 (178 mm). Força contínua 55,1 KN e máxima velocidade 1.016 mm/s Vida útil estimada de 15x maior quando comparado com atuador elétrico por fuso de esferas Certificação para áreas classificadas Class 1 Division 2 com opção disponível

O Summit 2019 desembarcou em Bragança Paulista, na TE Connectivity.

Engenheiros, equipe técnica e PCP reuniram-se para tratar de assuntos técnicos. A avaliação de excelência do evento feita pelos participantes indica a relevância dos temas discutidos. A abertura ficou por conta do Gerente da Unidade de Negócios Mecânica da Automotion, Guilherme Lourenço, com o tema “Influência mecânica no dimensionamento de aplicações”. Murilo Marquini, Especialista da Schneider Electric, tratou os temas “Supervisórios”, “Aquisição de Dados” e “Soluções Integradas com IoT”. Sandra Haro Uemura foi a Especialista Schneider Electric a conduzir a palestra “Gestão de Energia”, assunto que estava em pauta no blog da Automotion em Junho/2019. Parceiros de alcance e excelência global, trazendo informação relevante e conteúdo aplicável às diversas realidades da indústria brasileira. Ficou curioso? Breve você confere os momentos desse Summit. Para acompanhar as novidades, fique ligado em nossas redes sociais.

Entenda como redutores de alta eficiência podem contribuir para os lucros da sua empresa

Você sabe o quanto o consumo e gastos com energia diminui com a eficiência energética da sua máquina? Você sabe qual a relação dos redutores com a sustentabilidade? Aplicou o princípio de eficiência energética em todos os seus produtos mecânicos? Caso tenha respondido não a alguma dessas perguntas, esse artigo é para você. Sustentabilidade é um conceito amplamente discutido, mas pouco aplicado. Quando falamos do máximo aproveitamento dos recursos com o mínimo desperdício, considerando também segurança no trabalho, integridade do produto e redução dos resíduos, a ideia de reduzir custos parece avessa à teoria. Só que energia é um desses recursos que pode ser melhor aproveitado e o seu consumo é um fator chave que afeta a diretamente o custo das empresas. Quando os engenheiros mecânicos iniciam um projeto de máquina, eles pensam o impacto direto da eficiência sobre o equipamento e o resultado na margem de lucros para os usuários. Enquanto os fabricantes estão se esforçando para aumentar a eficiência das máquinas, os engenheiros estão alterando a concepção das mesmas para economizar energia e requerer o mínimo de manutenção. Utilizar redutores tornou-se uma das soluções encontradas pelos engenheiros mecânicos de “pensamento verde” para atender às necessidades das indústrias e tornar palpável a sustentabilidade em suas operações. Uma solução com conjunto de engrenagens, por exemplo, é barata. Porém, o desgaste é expressivo, há desperdício de energia e risco de falhas prematuras. Além disto, usuários precisam de equipamentos para reposição e manutenção. Máquinas contendo redutores de precisão com alta eficiência têm baixo consumo de energia nas operações e mínimo desgaste. Esses projetos com redutores são altamente eficientes e são desenvolvidos pensando também nos fabricantes, pois eliminam componentes de manutenção e produzem mínimos resíduos. Como um projeto afeta a eficiência energética Os redutores de precisão avançaram significativamente nos últimos 20 anos. Os modelos mais comuns de redutores retos são os coaxiais, os helicoidais e os planetários. Os redutores em ângulos podem ser com rosca sem fim, com engrenagens cônicas ou planetários. Soluções com redutores coaxiais não variam muito quando se trata de eficiência, mas os redutores angulares podem variar significativamente com base no projeto. Os projetos com redutores rosca sem-fim em ângulo operam com atrito no deslizamento. O atrito gera calor, o que exige dos redutores aberturas para ventilação. Se o redutor tem uma superfície insuficiente para dissipar calor, os engenheiros devem projetar uma caixa maior. Isso aumentará a inércia e o atrito, o que exige mais energia e resultará no aumento do consumo. Para redutores angulares, eliminar a ventilação pode ser um desafio, especialmente para os redutores rosca sem fim devido a sua forma física construtiva. O redutor rosca sem fim apresenta eficiência em função da redução. Quanto maior a redução, mais baixa é a eficiência, enquanto a eficiência dos redutores de engrenagens cônicos é a mesma até a relação de transmissão 70: Ao optar por redutores de engrenagens helicoidais, a eficiência em relação a projetos que utilizam engrenagem rosca sem fim pode ser aumentada em até 25%. Este aumento de eficiência também resulta em uma caixa de velocidades que não requer ventilação ou manutenção. Redutores planetários podem operar em alto torque e velocidade sem qualquer ventilação, devido à precisão dos dentes das engrenagens, rolamentos e vedações, bem como à baixa quantidade de óleo necessária. Como os redutores planetários ainda geram calor, os fabricantes listam as velocidades nominais dentro dos limites térmicos dos redutores. Enquanto se trabalha dentro desses limites, estes redutores podem durar muitos anos. Qual o momento ideal para pensar na eficiência da minha máquina? Infelizmente, poucos gestores estão preocupados em como os componentes mecânicos podem interferir no consumo de energia. Quando há paradas de máquinas, o custo para a empresa é muito alto. Operações contínuas que utilizam motores convencionais com partida direta ao invés de inversores de frequência ou servo motores, também geram um grande desperdício de energia. A solicitação dos projetos de máquinas é um bom ponto de partida para que os fabricantes de máquinas considerem a utilização de redutores eficientes, já que o custo das operações pode variar significativamente. O custo adicional por redutores de alta eficiência é mínimo e muito vantajoso, pois a vida útil é muito maior do que dos redutores de baixa eficiência. Como o custo de servo motores está cada vez mais acessível, essa também é uma ótima alternativa, pois é possível utilizar conjuntos de servo motores e redutores em vários eixos, onde antigamente eram utilizados motores de indução. Os engenheiros da sua indústria devem analisar a aplicação, dimensionando o torque e a velocidade requerida, ao invés de apenas converter os sistemas pela potência. Motores eficientes e mecanismos devem ser analisados durante esta conversão. Redutores Stober – A eficácia alemã isenta de manutenção A linha de redutores da Stober é livre de manutenção e ampla: composta por redutores planetários, rosca sem-fim, engrenagem cônica, helicoidal e paralelas. A fixação do servo motor ou motor de passo é feita pelo flange de montagem e o eixo dos motores fixados por um acoplamento integrado ao redutor. Os redutores podem ser com eixo vazado com chaveta, eixo vazado com bucha de contração, eixo maciço e flange frontal. Aplicamos os redutores com sucesso em projetos de máquinas ferramentas, máquinas e indústrias de plástico, nas indústrias de alimentos e bebidas, automobilística e automação em geral, na movimentação de robôs, na indústria farmacêutica, entre outras. Otimizar custos e aumentar a eficiência das suas máquinas afeta diretamente a sua lucratividade. Produzir mais e de maneira sustentável é possível, conforme relatos de nossos clientes. Clique aqui e converse com um de nossos engenheiros para que isso torne-se realidade na sua indústria também.

Alta eficiência energética reduz custos na indústria e aumenta a produtividade

Os motores elétricos da sua indústria afetam a sociedade? A eficiência energética já é realidade na sua indústria? Conhece as vantagens de implantá-la? Se você respondeu não a alguma dessas perguntas, esse artigo é para você. Nas últimas quatro décadas, a demanda mundial por energia primária dobrou. Economias em rápido crescimento ampliaram seu consumo energético e, os fluxos de energia cada vez mais demandados, afetaram a oferta, refletida nos preços. A preocupação com a escassez de combustíveis fósseis, as alterações climáticas e os crescentes custos de aquisição de energia foram os primeiros fatores a alertarem essas economias. Consoante a isso, os efeitos climáticos e econômicos começaram a ser tratados na regulamentação nacional e europeia. O foco inicial foi a política no setor da construção e domicílios particulares. Entretanto, a indústria passou a ser foco dos olhares: “. . . O maior potencial de economia de energia em toda a indústria está nos motores elétricos, mais de 90% dos custos totais são devidos ao consumo de energia nestes equipamentos.” (Extraído de publicação da ZVEI, associação industrial alemã focada em energia) A eficiência energética adentrou a realidade da indústria inicialmente na padronização compulsória dos motores, incorporando a eficiência a eles. No entanto, a alta eficiência energética em equipamentos é resultado da soma de pequenos fatores. Ao usar motores eficientes em termos energéticos, o consumo de energia pode ser reduzido de 5% a 50% – com períodos de retorno muito curtos. Este resultado é encontrado em motores que economizam energia no nível de eficiência IE5 a partir de apenas 2000 horas de funcionamento/ano. É possível economizar ainda mais utilizando sistemas de acionamento (drives e inversores) com controle de velocidade elétrico. Um LeanMotor Stober possui esta tecnologia, sendo a perfeita solução entre motores assíncronos e servo motores. É a melhor alternativa para aumentar a sua produtividade e lucratividade. Mensurando resultados das nossas implantações, houve redução no consumo energético em até um trimestre por ano. Faça as contas e comprove suas economias. Compacto, leve e rápido Redução no espaço de instalação nas máquinas Menor massa Fácil instalação Maior range de velocidade +- 1% precisão de velocidade +- 1° precisão de posicionamento Sem encoder Solução de um cabo Sem refrigeração Grau de eficiência IE5 – até 96% Clique aqui e converse com um de nossos engenheiros para descobrir mais vantagens implantando um LeanMotor Stober na sua indústria.

Automotion participa da 15ª Semana Tecnológica / SIPAT do SENAI Indaiatuba

Além do cuidado com a indústria, a Automotion preocupa-se com o futuro dos jovens brasileiros. Participamos da 15ª Semana Tecnológica / SIPAT da Escola SENAI Comendador Santoro Mirone, em Indaiatuba, interior de São Paulo no dia 23/05/2019. A palestra Eficiência Energética em Automação Industrial contou com a expertise de dois de nossos gerentes: Guilherme Lourenço, engenheiro responsável pela linha Mecânica, falou sobre os servo motores, que são mais compactos e de maior rendimento, essenciais no processo de evolução da indústria. Ampliando ainda mais a visão dos jovens alunos que pretendem fazer parte do mercado de trabalho industrial, o engenheiro André Rogério Araújo, responsável pela linha de Projetos, falou sobre os rumos da automação, considerando nossa vivência dentro de parques industriais de multinacionais atuantes em diversos segmentos que tornaram a indústria 4.0 realidade. Convidamos você a transformar a sua indústria para que ela possa receber esses jovens.